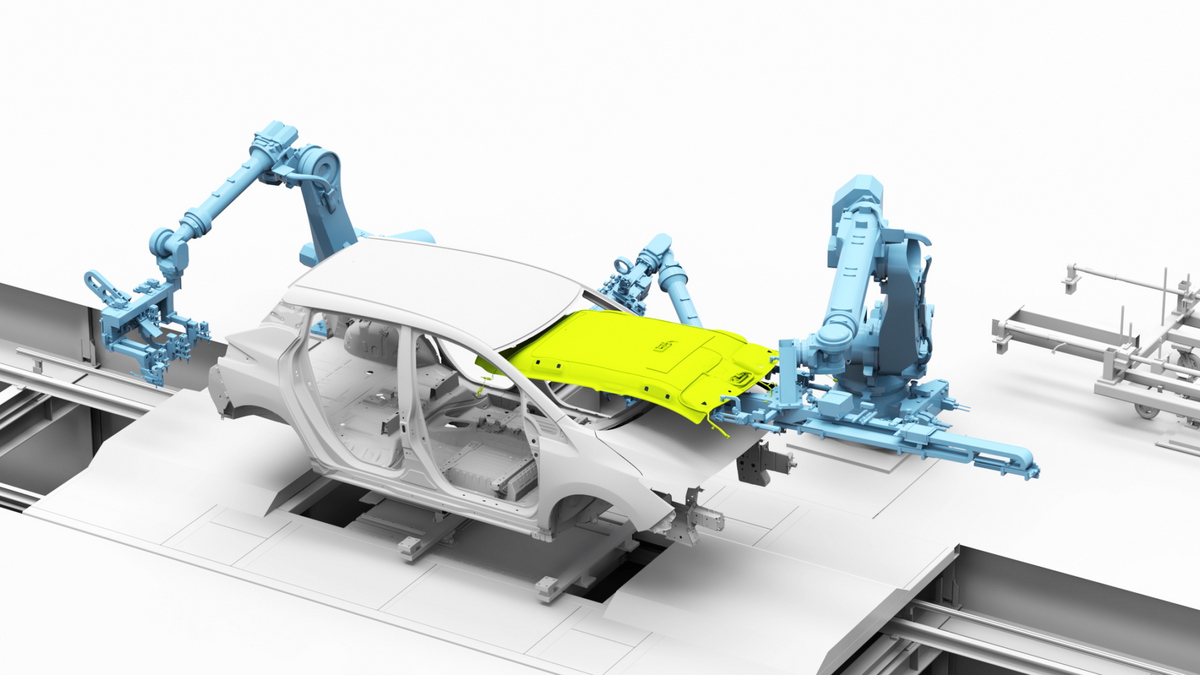

На заводе Škoda в Млада-Болеславе началось серийное производство Octavia четвертого поколения.

Мировая премьера Škoda Octavia четвертого поколения состоялась 11 ноября этого года в Праге. Смена поколений принесла чешскому бестселлеру обновленный дизайн и новые технологии. Новая Octavia — первая модель Škoda, оснащенная проекционным дисплеем, благодаря которому важная информация выводится на лобовое стекло перед водителем. Также Škoda Octavia четвертого поколения может похвастаться новыми системами безопасности, такими как система предотвращения фронтального столкновения Forward Collision Avoidance Assist, которая способна постоянн о контролировать наличие рук водителя на рулевом колесе и, при необходимости, самостоятельно остановить автомобиль.

Производство новинки наладили на заводе марки в Млада-Болеславе. Каждый день конвейер предприятия покидают 1150 автомобилей Škoda Octavia четвертого поколения, которые затем оправляются в разные страны Европы.

Серийное производство современной Škoda Octavia чешская марка начала в 1996 году. Модели досталось имя предшественницы, выпускавшейся в 1959-1971 годах. В целом, начиная с 1959 года, компания выпустила 6.5 миллионов автомобилей Octavia. Это один из самых популярных автомобилей в своем сегменте на многих рынках, включая Чехию, Австрию, Финляндию и Швейцарию.

Источник: Škoda

28 ноября, 2019

28 ноября, 2019