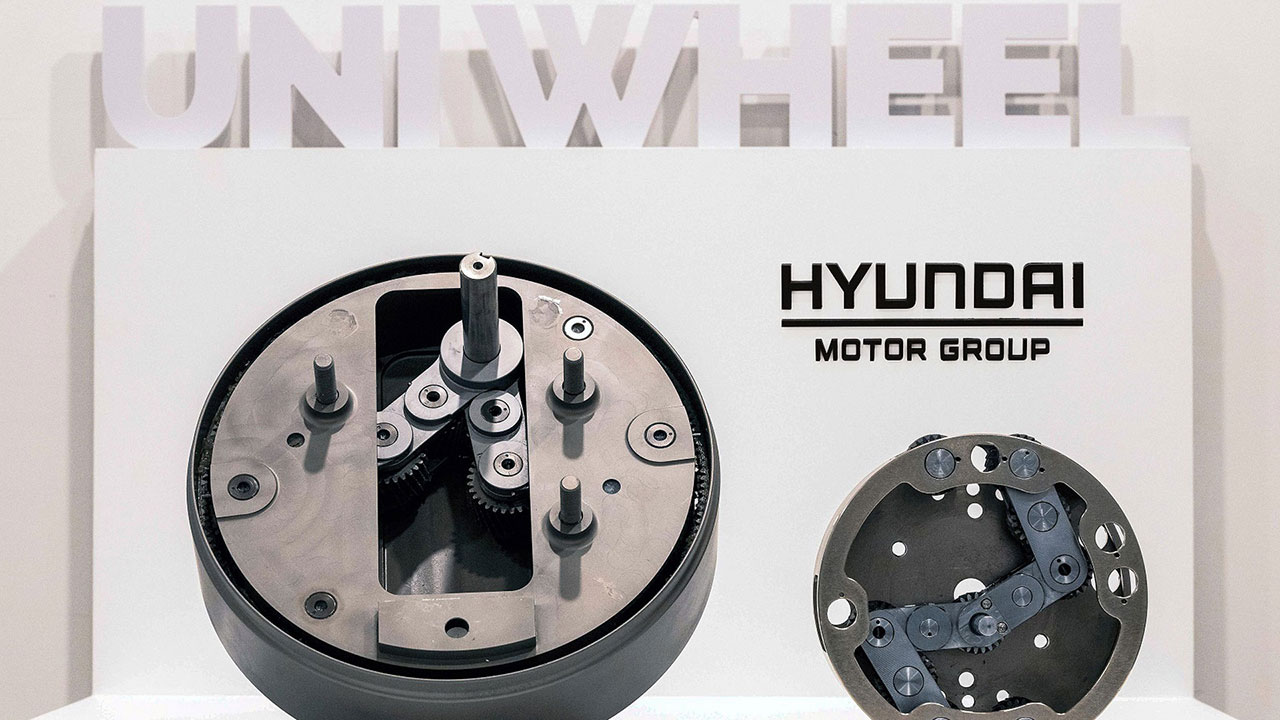

Последняя новинка компании Hyundai, «Uni Wheel», обещает значительно уменьшить размеры двигателей электромобилей за счет интеграции основных компонентов привода в колесо.

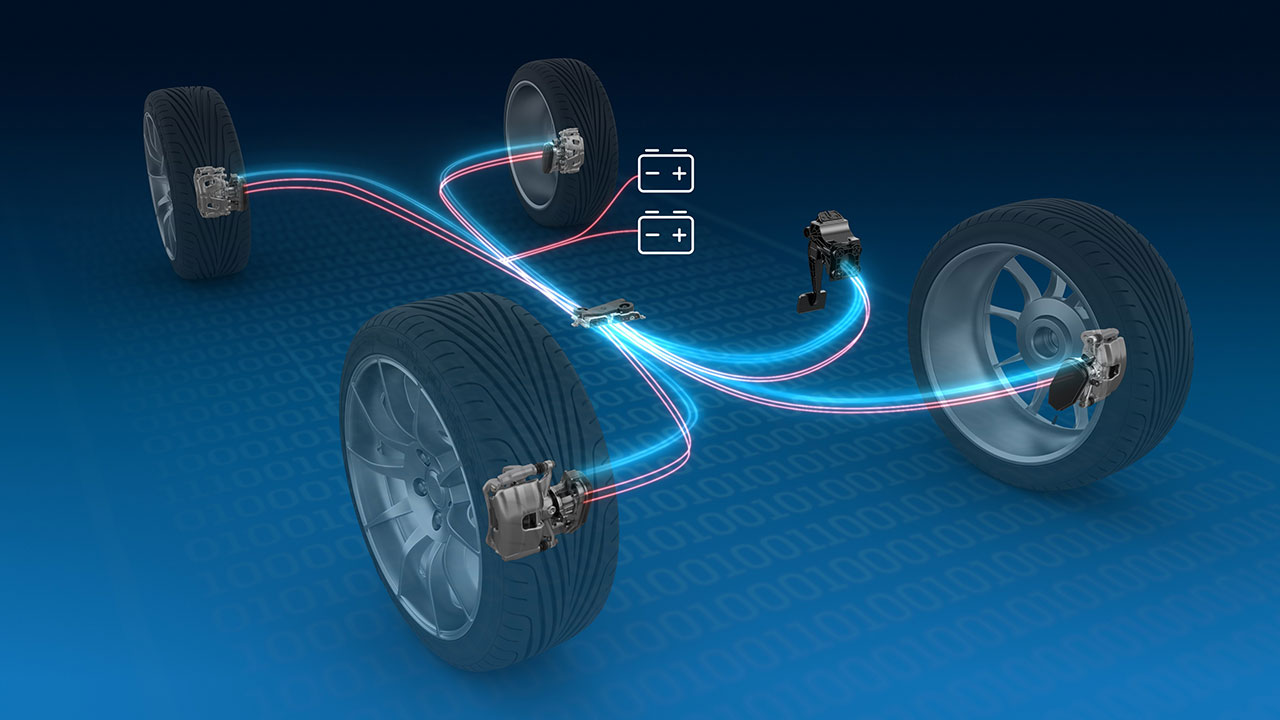

В транспортных средствах с двигателем внутреннего сгорания крутящий момент передается на колеса через трансмиссию, приводные валы и шарниры равных угловых скоростей. В электромобилях система привода подобна, за исключением того, что двигатель и трансмиссия заменены электрическим мотором (или несколькими моторами) и редуктором.

Uniwheel перемещает функции редуктора, приводного вала и шарнира равных угловых скоростей в колесо. В то же время электрический двигатель размещается ближе к колесу, тем самым высвобождая пространство для батарей.

Uni Wheel

Устранение шарнира равных угловых скоростей уменьшает потери на трение, что положительно влияет на запас хода. Кроме того, как объяснили разработчики Hyundai Motor, эта технология обеспечивает больший контроль над высотой автомобиля, улучшая аэродинамику и дорожный просвет, не влияя на производительность.

Технология Uni Wheel от Hyundai может быть адаптирована для колес размером от четырех дюймов для персональных мобильных устройств и до 25 дюймов для более крупных транспортных средств, таких как легковые автомобили и внедорожники. Компания тщательно протестировала систему на прочность, получив многообещающие результаты.

Сроки внедрения Uni Wheel в производство пока не разглашаются. Впрочем, Hyundai уже получила соответствующие патенты на ключевых рынках, включая Корею, Европу и Соединенные Штаты.

Источник: Hyundai

29 ноября, 2023

29 ноября, 2023