Производитель электромобилей и солнечных панелей займется производством ещё и роботов-гуманоидов Tesla Bot. Они будут выполнять работу, которую не любят делать люди.

Роботов Tesla Bot анонсировал глава компании Илон Маск во время конференции Tesla AI Day, посвященной искусственному интеллекту и высоким технологиям. Запись трансляции доступна на YouTube.

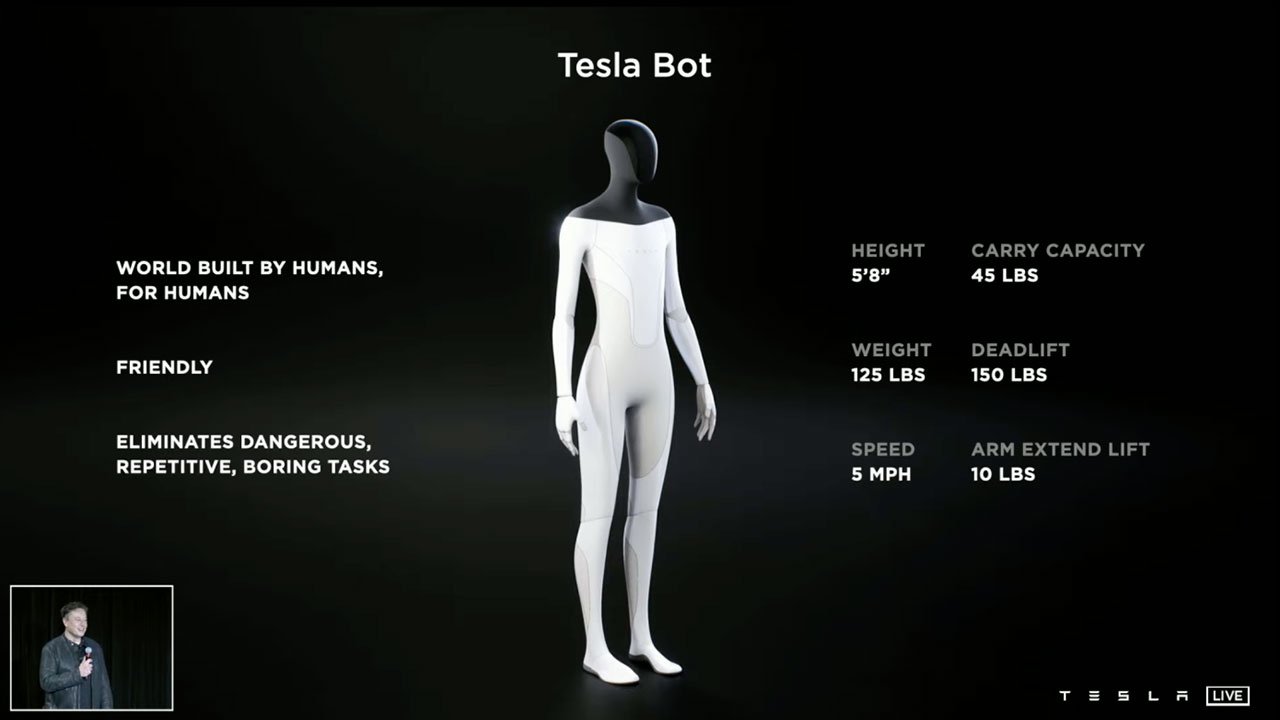

Рост робота составит около 172 см, а вес — 57 кг. У Tesla Bot будет 40 электромеханических актуаторов, экран на месте лица, руки «человеческого уровня» и корпус из легких материалов. Робот сможет ходить со скоростью около 8 км/ч и поднимать предметы весом до 20 кг.

«Мы хорошо разбираемся в датчиках и батареях, и, вероятно, в следующем году у нас будет прототип, который станет выглядеть вот так», — сказал Маск параллельно с тем как на сцену вышел актер в костюме робота. Предприниматель уточнил, что это не настоящий робот, однако «Tesla Bot будет настоящим».

Маск также рассказал, что Tesla Bot не предназначен для замены человеческого труда на заводах компании. Ему поручат «скучные» задачи, такие как походы в магазин за покупками.

Идея создать робота появилась у Илона Маска с развитием системы автономного вождения в электромобилях Tesla. «В принципе, если подумать о том, что мы делаем с автомобилями, Tesla, возможно, крупнейшая в мире компания в сфере робототехники, потому что наши машины похожи на наполовину разумных роботов на колесах», — сказал Маск.

«Для экономики будут серьезные последствия. В будущем появится возможность выбора, заниматься физической работой или нет», — констатировал Илон Маск, добавив, что поначалу андроид скорее всего не будет работать так, как задумано.

Прототип Tesla Bot планируется представить в 2022 году. Но вместе с этим следует также учитывать склонность Илона Маска к излишне оптимистичным прогнозам выпуска новых продуктов его компаниями.

20 августа, 2021

20 августа, 2021